Llamamos tonel a un recipiente cilíndrico, generalmente más largo que ancho, con paredes de forma abombada formadas por listones de madera y cerrado en sus dos extremos por dos tapas redondas planas, también de madera. Las piezas longitudinales que forman el cilindro –llamadas “duelas”– están ceñidas unas a otras mediante aros, casi siempre metálicos.

El tonel de madera ha sido desde tiempos remotos el contenedor ideal, tanto para el almacenamiento de vinos como para su transporte, pues su propio diseño cilíndrico facilita su movilidad. Las primeras representaciones de barriles de madera de las que se tiene referencias se remontan al primer siglo de nuestra era y podemos encontrarlas en un curioso bajorrelieve romano que se conserva en el museo del vino Brotte, en Chateauneuf-du-Pape, Francia. Se trata de una estela encontrada en el municipio de Cabrières d'Aigues, en el que se puede ver a una barcaza de transporte fluvial, cargada con lo que parecen toneles de madera. No obstante, no parece que el tonel fuera una invención romana, sino que estos la adoptaron de sus creadores originales, los celtas de la Galia, mejorando el modelo más rústico desarrollado por éstos al incorporar los aros metálicos.

Es interesante que esa primera representación romana situara los barriles en la cubierta de un barco, pues a lo largo de la historia encontramos continuos paralelismos entre la tonelería y el mundo de la navegación. No sólo las técnicas de fabricación tiene numerosos puntos en común –como el uso de listones de madera y flejes metálicos– sino que desde tiempos remotos, la alianza entre el barril y el barco ha posibilitado el desarrollo del transporte a nivel mundial. Como curiosidad, el término “tonelada”, como unidad de peso, tiene su origen igualmente en la palabra tonel, pues hasta la invención del sistema métrico-decimal, tonelada hacía referencia al espacio que ocupaba en un barco un tonel de líquido, y “tonelaje” a la capacidad de carga de un barco.

En algunos casos la palabra “tonel” se aplica a un recipiente de unas medidas y una capacidad concreta, aunque en general se denomina “toneleros” a los profesionales que fabrican todo tipo de contenedores de madera con esta forma (barriles, barricas, etc.) e incluso recipientes abiertos en forma de tonel seccionado, denominados “cubas”.

La tonelería ha dado lugar en Jerez a todo un universo genuino: desde las peculiares herramientas utilizadas en los procesos de fabricación y reparación, muchas de ellas de carácter puramente artesanal, hasta un vocabulario propio, en el que cada faena, cada utensilio y cada pieza de la bota tienen su nombre preciso. En la sección correspondiente de este mismo capítulo ofrecemos un glosario de términos específicos de la tonelería jerezana.

La historia de los sherry casks comienza en robledales situados tanto en Europa como en América; en los bosques del norte de España o de regiones tan lejanas como Missouri, Pennsylvania o Kentucky. El roble blanco americano, de la especie Quercus Alba, es el preferido para el envejecimiento de los vinos de Jerez, aunque con frecuencia los sherry casks se fabrican también con madera de roble español (Quercus Pyrenaica) o incluso roble francés. Como cualquier otro cultivo, la silvicultura o gestión de los bosques de roble requiere procesos muy cuidadosos que aseguren tanto la sostenibilidad como la obtención de un producto de calidad. Estamos hablando de árboles que se talan con entre 120 y 160 años de edad, por lo que todo el proceso, desde el enraizamiento de las semillas, las labores de aclareo del bosque y los cuidados permanentes hasta la tala requieren una planificación a muy, muy largo plazo.

Cuando se procede a la tala, los árboles pueden tener entre 30 y 40 metros de altura y un diámetro de unos 40 cm. La madera que va a destinarse a las tonelerías supone aproximadamente un 40% del total y se obtiene siempre de la fracción central (el “duramen”) correspondiente a la parte inferior del tronco. El resto de la madera se utiliza para usos muy diversos en ebanistería, carpintería, piezas para suelos, etc.

Con las sutiles diferencias de cada sub-especie Quercus, la madera de roble se ha impuesto mundialmente para la fabricación de barriles y contenedores para líquidos –especialmente para vinos– no solamente por su estanqueidad, sino por su capacidad de micro-oxigenación de los líquidos almacenados y por la cesión de elementos de gran interés en el envejecimiento de los vinos o licores.

La primera fase en el largo proceso para hacer una sherry cask consiste en el corte longitudinal de los listones de madera que posteriormente constituirán las duelas de la bota. El corte debe hacerse siguiendo la propia estructura interna de crecimiento del árbol, para garantizar la estanquidad.

Una vez cortadas las duelas es necesario someterlas a un proceso de secado al aire libre. Las piezas de madera se apilan manteniendo espacios entre ellas por los que pueda correr el aire. Durante aproximadamente dos años, las inclemencias del tiempo, el agua, el sol y el aire contribuirán a reducir el verdor y aspereza original de la madera, suavizando sus aromas y disminuyendo el contenido en agua hasta un nivel que puede variar entre el 12 y el 15%. Cada cierto tiempo será necesario ir modificando la posición de las duelas, para que el secado sea homogéneo.

Una vez transcurrido el periodo de secado natural y comprobada la humedad exacta de la madera, se desmontan las pilas de duelas para el dimensionado exacto de las piezas que conformarán cada bota, así como para darles la forma perfecta para su ensamblaje. Es el momento de seleccionar y apartar posibles duelas que presenten defectos tras el secado. Utilizando maquinaria específica, los “doladores” preparan los listones de madera, canteándolos, cepillándolos y dándoles la característica forma de las duelas, con los extremos más estrechos que el centro.

El levantado del casco tiene mucho de arte: en primer lugar hay que presentar las duelas de la bota, formando una estructura abierta de forma tronco-cónica para lo que el tonelero se ayuda de un primer aro metálico (aro de mole), en torno al que ordena los extremos superiores de las duelas: entre 32 y 36, dependiendo de su anchura. Una vez formado ese primer armazón con las duelas que van a formar la bota, estas se comprimen con otros aros que se van martilleando hacia abajo hasta darle rigidez total a la estructura.

El acabado es evidentemente la fase final de la fabricación de la bota, en la que se trabaja sobre los extremos o “tiestas” de la bota. En primer lugar se “descapirota”, es decir, se igualan los extremos de las duelas y se prepara el “jable” o acanalado interior en el que entra y se ajusta cada uno de los fondos, que se han preparado separadamente. A continuación se realiza el “fleteado”, consistente en hacerle un bisel a la tiesta, con mayor o menor inclinación (“explayado”) dependiendo del grosor de la duela. Todas estas operaciones reciben el nombre de “arrumado”.

Los fondos de las botas, compuestos por siete o más piezas –cada una de las cuales con su nombre– se han fabricado aparte. Tras su colocación, la bota está lista para los últimos pasos: el pulido exterior de las duelas, la colocación de los aros metálicos definitivos y el taladrado de la “boca de bojo”, un orificio circular en la parte más ancha de la bota. Ya sólo queda llenar la bota de agua para com probar su estanqueidad.

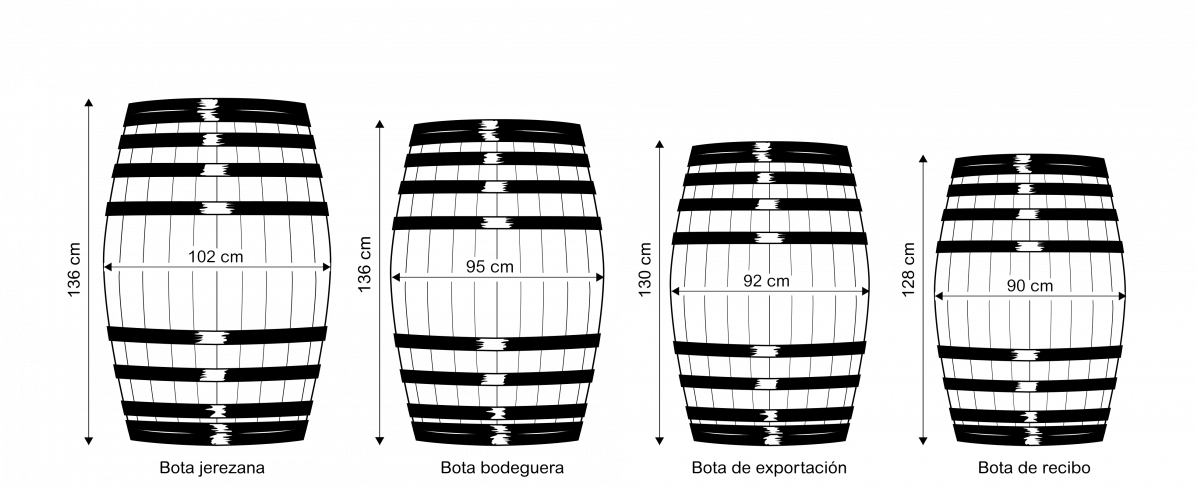

En Jerez, la vasija de envejecimiento por antonomasia es la “bota jerezana” de 600 litros (equivalente a 36 arrobas). Aunque las medidas pueden variar en pequeña medida dependiendo del tonelero, suele tener unas dimensiones aproximadas de 136 cm. de largo (la “talla”) por 102 cm. de ancho en su punto máximo (el “bojo”). La mayor parte de los vinos protegidos por la Denominación de Origen envejecen en este tipo de contenedor, aunque con frecuencia las botas se llenan sólo en 5/6 partes, para propiciar la formación del velo de levaduras que llamamos la “flor”, elemento vital para la “crianza biológica”. Este tipo de bota se conoce comúnmente también como “bota gorda”. La “bota de exportación”, la utilizada antiguamente para el transporte, tiene una capacidad de 500 litros y unas dimensiones aproximadas de 130 c. de talla 130 cm. por 92 cm. de bojo. También se conoce como “bota chica” o “bota de embarque”.

La “bota de recibo”, a la que se ajustaban tradicionalmente las operaciones de compra-venta de vino, tiene una capacidad de 516 litros y unas dimensiones de 128 cm. de talla y 90 cm. de bojo. Finalmente, la llamada “bota bodeguera”, frecuentemente utilizada en los bajos de los sistemas de solera, por su mayor capacidad (566 litros) y resistencia, o en las faenas internas de la bodega, tiene las siguientes dimensiones medias: 135 cm. de talla y 95 cm. de bojo. Aparte de éstas hay otras vasijas que se han utilizado o se siguen utilizando, como la “media bota” de 250 litros, con unas dimensiones medias de 100 cm. de talla y 72 cm. de bojo, el “bocoy” de 700 litros, la “cuarta” de bota de 125 litros y el “octavo” de 62,5 litros.

Las botas utilizadas para el envejecimiento de los vinos de Jerez tiene una duración prácticamente ilimitada. En realidad, en el Marco de Jerez cuanto más vieja es una bota –siempre que esté en buen estado– más valor tiene; algo totalmente diferente a lo que ocurre en la mayoría del resto de las regiones vinícolas. Ahora bien, la duración de una bota depende de muchos factores: de las condiciones de la bodega, de su ubicación dentro de la misma, del peso que soporte o incluso del vino que contenga. Y, por supuesto, de los cuidados que reciba.

Los toneleros tiene también un papel fundamental en la bodega, pues son los responsables de cuidar el parque de vasijas y reparar aquellas que puntualmente presenten desperfectos. Todas las bodegas de cierta dimensión disponen de un departamento de tonelería propio, mientras que las bodegas más pequeñas acuden a tonelerías externas para el mantenimiento de sus botas y para las eventuales reparaciones.

Es frecuente, al pasear por la oscuridad de una bodega de crianza, encontrarse con el tonelero, que con una linterna en una mano y una tiza en la otra, va marcando aquellas botas que necesitan alguna reparación. A veces se trata de pequeños salideros que hacen brillar la pintura negra mate con la que se igualan las botas en la bodega. Otras veces se trata de adelantarse a posibles problemas, identificando cualquier anomalía en las andanas, como botas abombadas, arcos defectuosos o fondos curvados, que pudieran dar lugar a posteriores roturas de las botas.

Una vez señaladas las botas sobre las que hay actuar, el capataz debe de panificar las faenas, de manera que se interrumpa lo mínimo necesario el normal discurrir de las criaderas y soleras. El nivel de urgencia en las reparaciones marcará en gran medida el orden de esas faenas. Los vinos contenidos en las botas que hay que reparar son transferidos temporalmente a depósitos o botas nodrizas y una vez vacías se procede a extraerlas de las andanas para su traslado al trabajadero.

En ocasiones, si se trata de una bota “condenada”, es decir, una bota que soporta el peso de otras, esto requiere hacer lo que se conoce como un “puente”. Esta laboriosa faena consiste en distribuir el peso de las botas superiores sobre las vasijas adyacentes, liberando de carga alguna a la bota que se desea extraer. Los arrumbadores utilizan para ello distintos tipos de calzos de madera que van hábilmente distribuyendo entre las botas de la andana para, ya sin peso alguno que soportar, poder extraer la bota a reparar.

Una vez las botas en el trabajadero, lo primero es desarmar totalmente los cascos, liberando las duelas de los arcos. De esa forma, la botas a reparar son desmontadas totalmente, desechándose las duelas u otros elementos en mal estado y clasificando los demás en base a su vejez y estado, así como según el tipo de vino que han contenido. En los patios de los talleres de reparación se acumulan cientos de arcos, duelas, fondos, etc. que servirán en su momento para montar nuevamente las botas, ya con todos sus elementos en perfecto estado.

Así como en las “tonelerías de nuevo” –donde se fabrican las botas– se han ido incorporado máquinas especializadas en algunos de los pasos del proceso, las llamadas “tonelerías de viejo”, aquellas dedicadas a la reparación de botas, prácticamente todas las faenas son artesanales.